1) Selección de materiales y pretratamiento

Selección de materiales: En términos de selección de materiales, además de alambres de acero comunes, aceros inoxidables, etc., también podemos considerar el uso de materiales de alto rendimiento como aceros de aleación de alta resistencia y aleaciones de titanio para cumplir con requisitos especiales de entorno de trabajo y rendimiento.

Pretratamiento del material: Una vez seleccionado el material, se llevan a cabo los pasos de pretratamiento necesarios, como la eliminación de impurezas como manchas de aceite superficial y sarro de óxido, para garantizar la limpieza y la calidad de la superficie del material.

2) Doblado y conformado

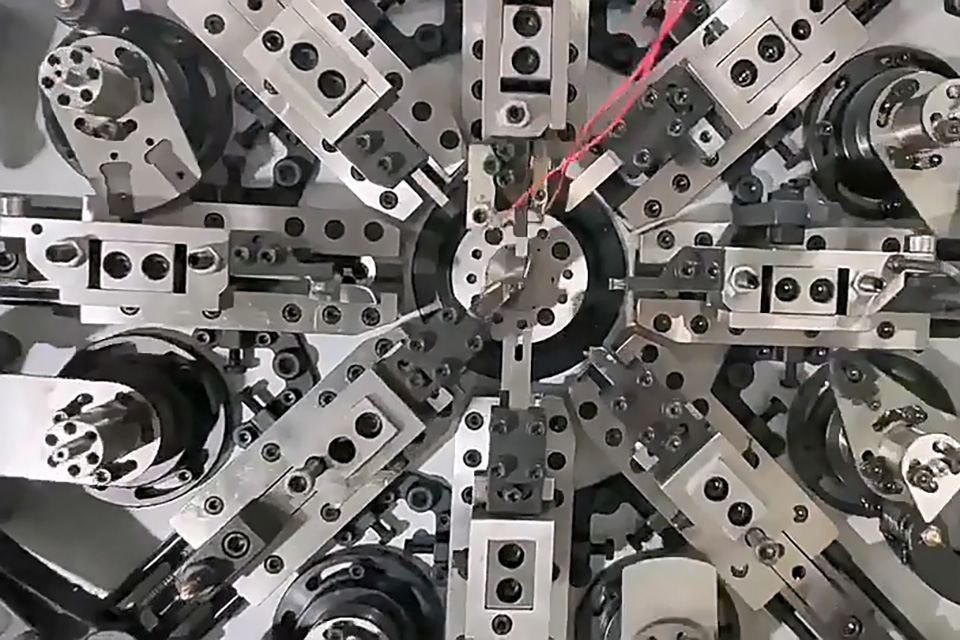

Proceso de doblado: utilice una máquina formadora de resortes CNC profesional o una máquina dobladora CNC con moldes y herramientas para formar con precisión las materias primas de acuerdo con la curva y el ángulo del dibujo.

Parámetros de control: Se utiliza una programación precisa de la máquina para controlar estrictamente los diversos parámetros de los resortes para garantizar que el producto de resorte final pueda cumplir con las tolerancias requeridas por los dibujos.

3) Endurecimiento

Tratamiento térmico: A través del calentamiento y enfriamiento a alta temperatura, se modifican la estructura interna y las propiedades del material, con el objetivo de mejorar la resistencia, la elasticidad y la vida útil del resorte.

Tratamiento: Existen muchas formas de tratamiento térmico, incluidos los métodos de tratamiento térmico de resortes comúnmente utilizados incluyen normalización, temple, carburación, etc., y el método de tratamiento térmico apropiado debe seleccionarse de acuerdo con el material, el entorno de trabajo y los requisitos de rendimiento del resorte.

4) Acabado

Contenido del procesamiento: Esmerilado, pulido y otros tratamientos de acabado en los resortes formados para mejorar el acabado de la superficie y la precisión de los resortes.

Herramientas y equipos: utilice rectificadoras, pulidoras y otros equipos profesionales para el acabado para garantizar la eficiencia del procesamiento y la calidad del producto.

5) Tratamiento de superficies

Método de tratamiento: Según el entorno de uso y los requisitos del resorte, elija el método de tratamiento de superficie apropiado, como galvanoplastia, pulverización, etc., para mejorar la resistencia a la corrosión y la calidad de apariencia del resorte.

Selección del recubrimiento: elija materiales de recubrimiento con propiedades resistentes al desgaste, a la corrosión, a altas temperaturas y otras para garantizar la adhesión y durabilidad del recubrimiento al sustrato del resorte.

6) Inspección y pruebas

Contenido de la inspección: El equipo de pruebas debe comparar la muestra del resorte o el producto terminado final con los dibujos para asegurarse de que el resorte cumpla con los requisitos de diseño y los estándares de calidad.

Método de prueba: Utilice una máquina de prueba de tracción, una máquina de prueba de torsión, una máquina de prueba de dureza, una máquina de prueba de durabilidad, una máquina de prueba elástica y otras máquinas para probar y evaluar el rendimiento del resorte para garantizar que el rendimiento del resorte sea estable y confiable.

7) Embalaje y almacenamiento

Requisitos de embalaje: Embale los resortes que pasen la inspección para garantizar que no se dañen ni contaminen durante el transporte y el almacenamiento.