1) Anyagválasztás és előkezelés

Anyagválasztás: Az anyagválasztás szempontjából a szokásos acélhuzalok, rozsdamentes acélok stb. mellett fontolóra vehetjük olyan nagy teljesítményű anyagok használatát is, mint a nagy szilárdságú ötvözött acélok és titánötvözetek, hogy megfeleljünk a speciális munkakörnyezeti és teljesítménykövetelményeknek.

Anyag előkezelés: Az anyag kiválasztása után elvégzik a szükséges előkezelési lépéseket, mint például a szennyeződések, például a felületi olajfoltok és az oxidréteg eltávolítása az anyagfelület tisztaságának és minőségének biztosítása érdekében.

2) Hajlítás és alakítás

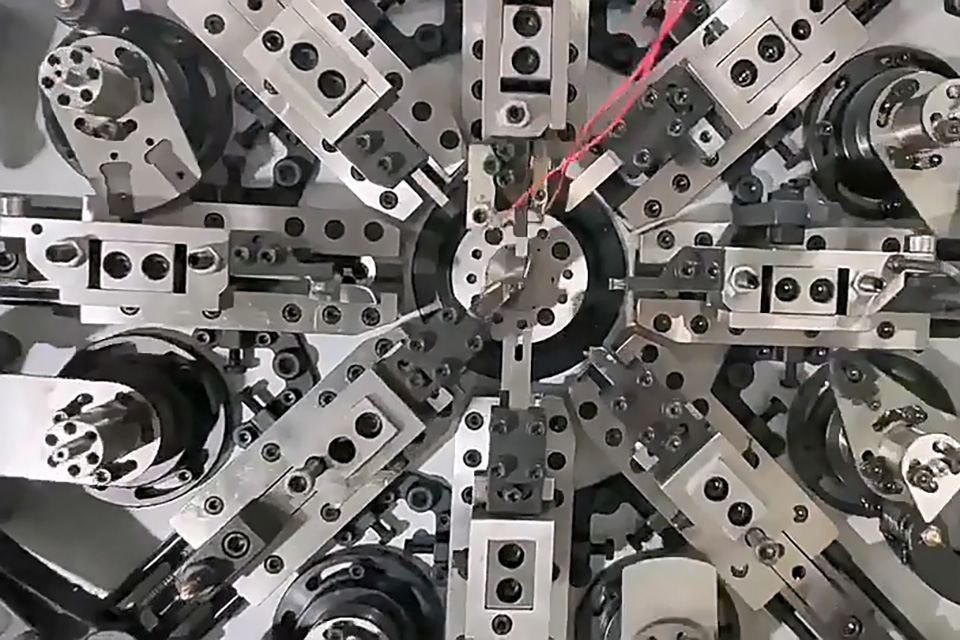

Hajlítási folyamat: használjon professzionális CNC rugóalakító gépet vagy CNC hajlítógépet formákkal és szerszámokkal a nyersanyagok pontos formázásához a rajz görbéjének és szögének megfelelően.

Szabályozási paraméterek: Pontos gépi programozást alkalmaznak a rugók különböző paramétereinek szigorú ellenőrzésére, hogy a végső rugótermék megfeleljen a rajzok által előírt tűréseknek.

3) Edzés

Hőkezelés: A magas hőmérsékletű fűtés és hűtés révén megváltozik az anyag belső szerkezete és tulajdonságai, a rugó szilárdságának, rugalmasságának és élettartamának javítása érdekében.

Kezelés: A hőkezelésnek számos módja van, köztük a rugók általánosan használt hőkezelési módszerei közé tartozik a normalizálás, az oltás, a karburálás stb., és a megfelelő hőkezelési módszert az anyag, a munkakörnyezet és a teljesítmény követelményei szerint kell kiválasztani. tavaszi.

4) Befejezés

Feldolgozási tartalom: Csiszolás, polírozás és egyéb befejező kezelések a kialakított rugókon a rugók felületi minőségének és pontosságának javítása érdekében.

Eszközök és felszerelések: használjon professzionális csiszológépeket, polírozógépeket és egyéb berendezéseket a befejezéshez a feldolgozási hatékonyság és a termékminőség biztosítása érdekében.

5) Felületkezelés

Kezelési módszer: A felhasználási környezetnek és a rugó követelményeinek megfelelően válassza ki a megfelelő felületkezelési módszert, például galvanizálást, permetezést stb., hogy javítsa a rugó korrózióállóságát és megjelenési minőségét.

Bevonat kiválasztása: Válasszon kopásálló, korrózióálló, magas hőmérsékletű és egyéb tulajdonságokkal rendelkező bevonó anyagokat, hogy biztosítsa a bevonat tapadását és tartósságát a rugós aljzathoz.

6) Ellenőrzés és tesztelés

Az ellenőrzés tartalma: A tesztelő csoportnak össze kell hasonlítania a rugó mintáját vagy a készterméket a rajzokkal, hogy megbizonyosodjon arról, hogy a rugó megfelel a tervezési követelményeknek és a minőségi szabványoknak.

Vizsgálati módszer: Használjon szakítógépet, nyomatékvizsgáló gépet, keménységvizsgáló gépet, tartósságvizsgáló gépet, rugalmas vizsgálógépet és más gépeket a rugó teljesítményének tesztelésére és értékelésére annak biztosítása érdekében, hogy a rugó teljesítménye stabil és megbízható legyen.

7) Csomagolás és tárolás

Csomagolási követelmények: Csomagolja be az ellenőrzésen átesett rugókat, hogy megbizonyosodjon arról, hogy a szállítás és tárolás során nem sérülnek vagy szennyeződnek.