1) Selezione del materiale e pretrattamento

Selezione dei materiali: per quanto riguarda la selezione dei materiali, oltre ai comuni fili di acciaio, acciai inossidabili, ecc., possiamo anche prendere in considerazione l'utilizzo di materiali ad alte prestazioni come acciai legati ad alta resistenza e leghe di titanio per soddisfare requisiti specifici in termini di ambiente di lavoro e prestazioni.

Pretrattamento del materiale: dopo aver selezionato il materiale, vengono eseguite le necessarie fasi di pretrattamento, come la rimozione di impurità quali macchie di olio superficiali e incrostazioni di ossido, per garantire la pulizia e la qualità della superficie del materiale.

2) Piegatura e formatura

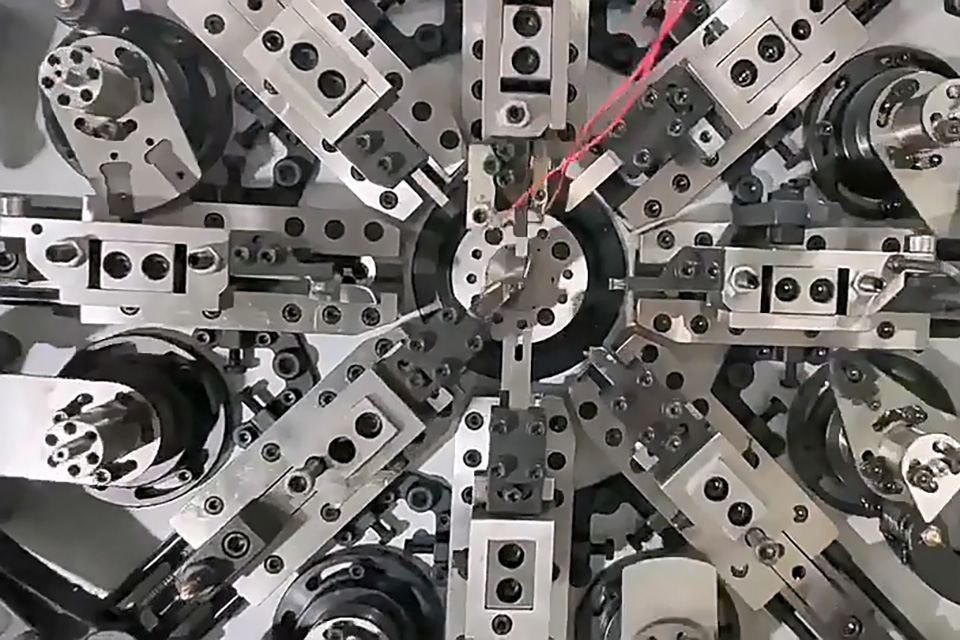

Processo di piegatura: utilizzare una macchina professionale per la formatura delle molle CNC o una macchina piegatrice CNC con stampi e utensili per formare con precisione le materie prime in base alla curva e all'angolo del disegno.

Parametri di controllo: una programmazione precisa della macchina viene utilizzata per controllare rigorosamente i vari parametri delle molle, per garantire che il prodotto finale possa rispettare le tolleranze richieste dai disegni.

3) Indurimento

Trattamento termico: mediante riscaldamento e raffreddamento ad alta temperatura, la struttura interna e le proprietà del materiale vengono modificate, con l'obiettivo di migliorare la resistenza, l'elasticità e la durata della molla.

Trattamento: Esistono molti metodi di trattamento termico, tra cui i metodi di trattamento termico più comunemente utilizzati per le molle includono la normalizzazione, la tempra, la cementazione, ecc.; il metodo di trattamento termico appropriato deve essere selezionato in base al materiale, all'ambiente di lavoro e ai requisiti prestazionali della molla.

4) Finitura

Contenuto della lavorazione: Rettifica, lucidatura e altri trattamenti di finitura sulle molle formate per migliorarne la finitura superficiale e la precisione.

Strumenti e attrezzature: utilizzare rettificatrici professionali, lucidatrici e altre attrezzature per la finitura per garantire l'efficienza della lavorazione e la qualità del prodotto.

5) Trattamento superficiale

Metodo di trattamento: in base all'ambiente di utilizzo e ai requisiti della molla, scegliere il metodo di trattamento superficiale appropriato, come galvanica, spruzzatura, ecc., per migliorare la resistenza alla corrosione e la qualità dell'aspetto della molla.

Selezione del rivestimento: scegliere materiali di rivestimento con proprietà antiusura, anticorrosione, resistenti alle alte temperature e altre caratteristiche per garantire l'aderenza e la durata del rivestimento al substrato della molla.

6) Ispezione e collaudo

Contenuto dell'ispezione: il team di collaudo deve confrontare il campione della molla o il prodotto finito finale con i disegni per garantire che la molla soddisfi i requisiti di progettazione e gli standard qualitativi.

Metodo di prova: utilizzare una macchina per prove di trazione, una macchina per prove di coppia, una macchina per prove di durezza, una macchina per prove di durata, una macchina per prove elastiche e altre macchine per testare e valutare le prestazioni della molla per garantire che le prestazioni della molla siano stabili e affidabili.

7) Imballaggio e stoccaggio

Requisiti di imballaggio: imballare le molle che superano l'ispezione per garantire che non vengano danneggiate o contaminate durante il trasporto e lo stoccaggio.